一����、氣力輸灰系統

氣力輸灰系統具有系統簡潔���,布置靈活�����,性能可靠�,自動化程度高��,系統投資高�,輸灰灰氣比高,流速底�����,維護工作量小和年運行費低等特點,深受廣大用戶的歡迎�����。

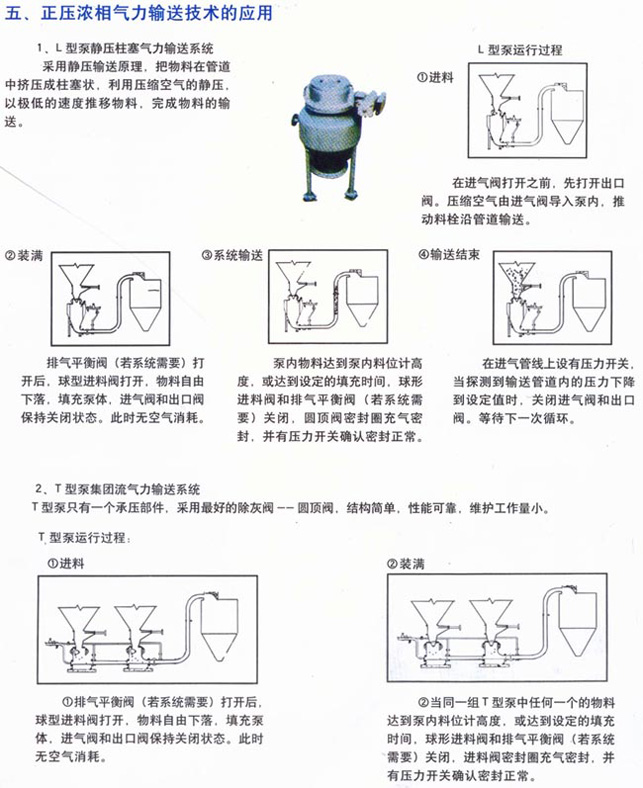

正壓濃相氣力輸灰系統�����,可以根據各種工況和用戶需要���,選用L型泵靜壓柱塞輸灰系統���,T型泵集團流氣力輸灰系統和NPD型泵動壓懸浮氣力輸灰系統�����。

系統得進料閥采用氣封式圓頂閥���,其出料閥采用獨特的氣動圓柱旋轉閥���,整個系統得進氣閥門和料位計均采用國外原裝進口產品��。

正壓濃相氣力輸灰系統能輸灰從細粉狀�����、粉狀到快狀各種松散體物料����,如燃煤電廠的粉炭灰�、脫硫灰、循環流化床床砂及爐底渣�����、石灰石粉����、石子煤、石英石���、純堿等物料��。

正壓濃相氣力輸灰系統得適應輸灰距離50~1200米����,其中提升高度已達到75米,系統輸灰能力可達到150t/h�����,輸灰物料最低溫度為-20度���,最高溫度為450度��。

二����、正壓濃相氣力輸灰系統得典型結構與原理

正壓濃相氣力輸灰系統得發灰器以拴塞方式輸灰物料��,灰斗和發灰器不需額外的流化���,系統的模型結構如圖所示��。系統運行一般由五個階段組成。

階段一:可靠的�����、高強度的圓頂閥關閉發灰器進料口

階段二:輸灰空氣導入發灰器��,進行濃相拴塞輸灰

階段三:輸灰空氣推動灰拴沿著輸灰管移動

階段四:施加的空氣壓力一直保持到灰拴進入灰庫

階段五:進入灰庫的空氣經布袋除塵器排出灰庫

整個運行過程采用全自動plc控制,也可進行就地手動控制����。

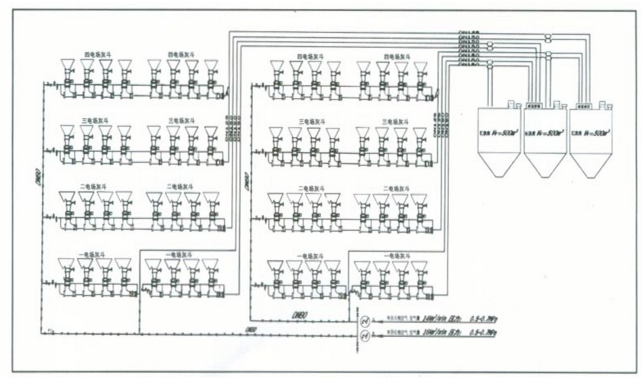

三、正壓濃相氣力輸灰系統圖

四:正壓濃相氣力輸灰系統得特點

一��、 系統配置簡潔

系統內轉動部件少����,其中進料閥、出料閥為轉動部件�����,無其他輔助設備����;儀用氣源和輸灰氣源公用;灰斗不需設置氣化裝置���,氣化風機和空氣加熱器:運行方式靈活多變����,可連續運行��,也可定期運行。

二�����、系統輸灰灰氣比高

系統采用高密度的低壓拴流式輸灰���,消耗較少的壓縮空氣可以輸灰較多的物料��,輸灰灰氣閉最高可達80-100�����。以100m距離的粉煤灰輸灰為例�,輸灰灰氣比可達80ka/kg�。

三、輸灰能耗低

由于輸灰等量物料需要的壓縮空氣量較小�,且輸灰壓力較低,因此輸灰能耗遠低于其他形式的氣力輸灰系統����。

四、系統輸灰流速低

系統輸灰速度低�����,以L型泵為例�����,出口初速度為3m/s����,末速度為7m/s。

五�����、管道磨損小

由于采用較低的輸灰速度���,而氣力輸灰的管道磨損與輸灰流速成立方比例����,管道流速低必然的大大降低管道磨損�����。

六����、系統投資小�,年運行維護費用低

由于系統配置簡潔����,設備少,要求的電除塵器安裝高度也較低���。因此只需較小的投資���。而且由于設備可靠修維護量少,系統能耗低��,所以只需較低的費用就可保證系統安全可靠的運行�����。

七�����、進料閥采用先進的氣動圓頂閥

閥門結構可靠�,壽命長,檢修維護簡便���,采用氣封式結構接觸��,密封圈采用特殊配方橡膠制成��,保證使用壽命可達100萬次�。

八��、出料閥采用獨特的氣動圓柱旋轉閥

閥門啟閉時閥芯與可充氣密封圈之間無閥門結構可靠����,加工精度高,專為拴流式氣動輸灰系統研制��。閥芯與管道道平滑過度:無曲率變化�����,適合于濃相拴流式輸灰�,采用耐磨閥芯,保證使用壽命為50萬次���。

九���、閥門氣動執行器性能可靠,壽命長,推力大

氣動執行器采用全封閉回轉推桿式直缸驅動����,封閉腔內軌跡轉換、回轉輸出�,即使在惡劣工況下,也不會由于執行器密封件的磨損而導致內泄漏�����。

十����、系統控制水平高

系統控制采用先進的可編程序控制器,有自動控制��,遠方操作和就地手動控制三種控制方式�,正常情況下采用自動控制方式?��?刂葡到y可實現運行數據和故障信號的采集自動化����,對運行數據自行分析和故障判斷�,并對系統中的故障實現分類報警�����。